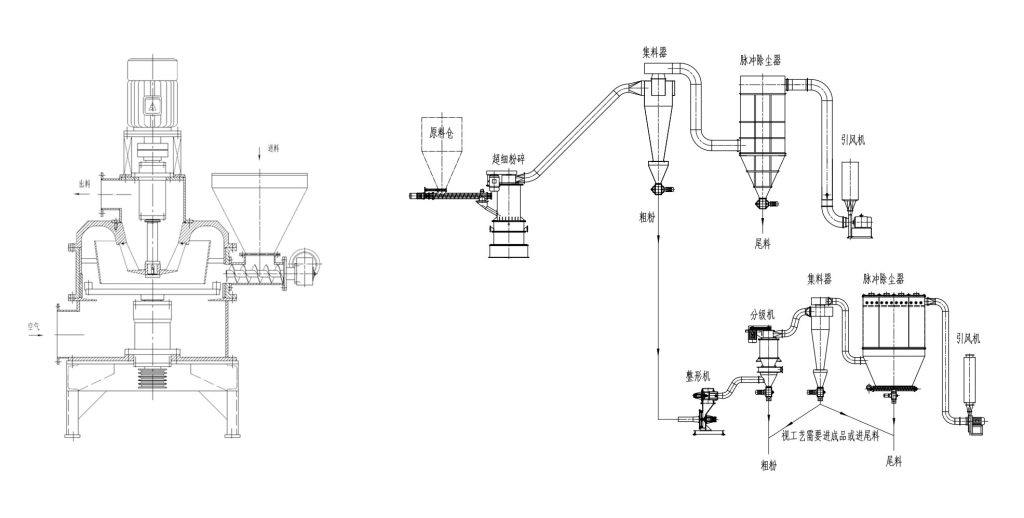

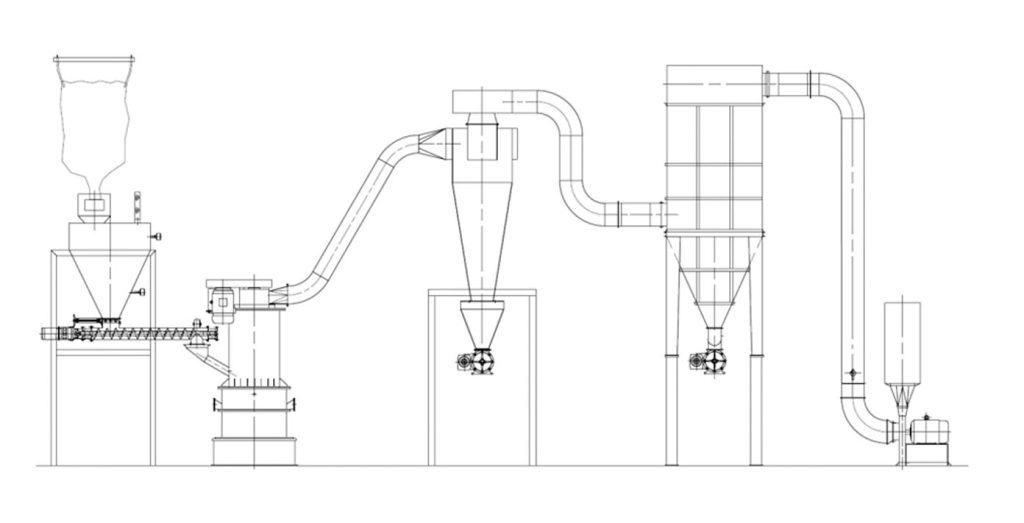

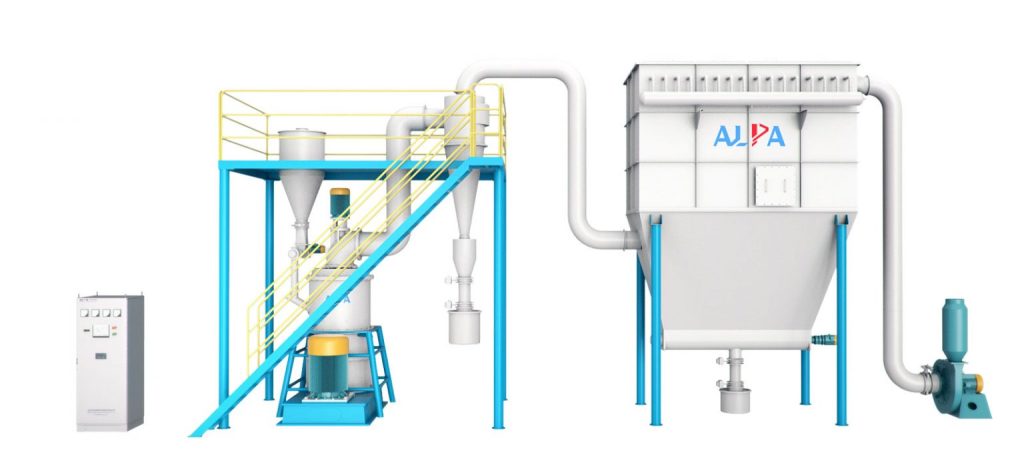

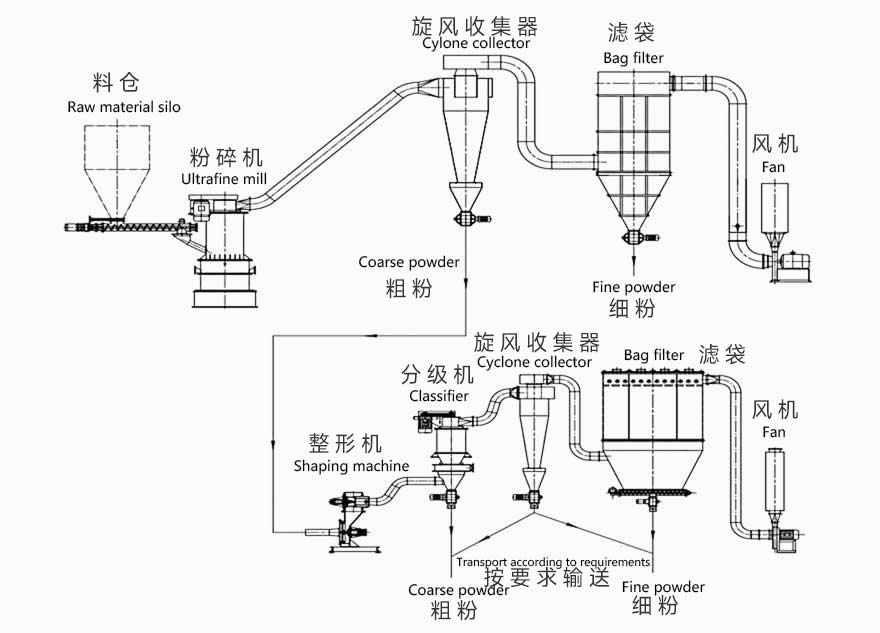

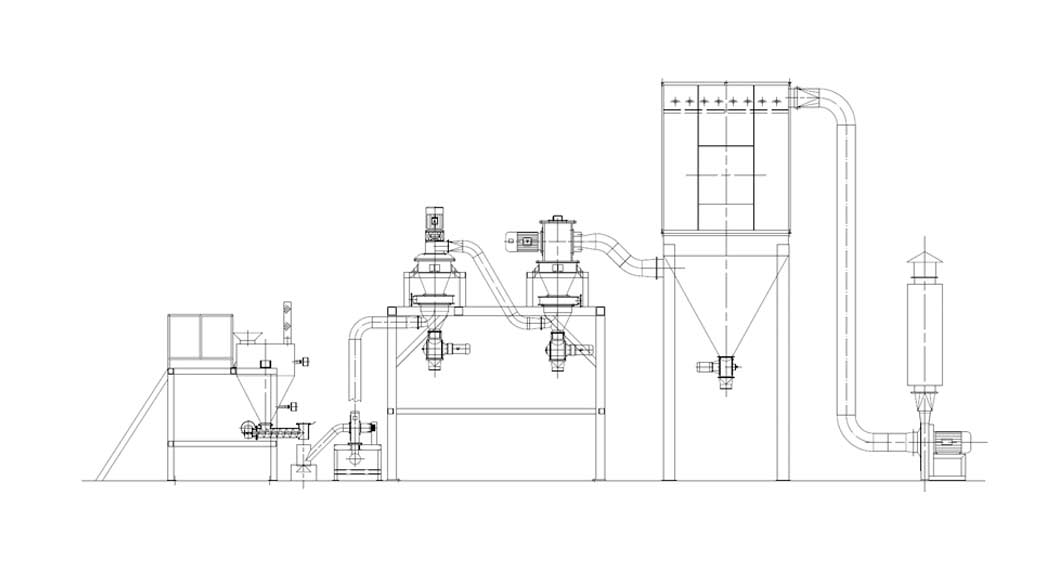

碳材料是目前锂离子电池使用的主要负极材料,其性能影响着锂离子电池的质量、成本和安全性。 决定负极材料性能的因素不仅是原材料和工艺配方,还有高效节能的碳石墨粉碎、球化、整形和分级技术。

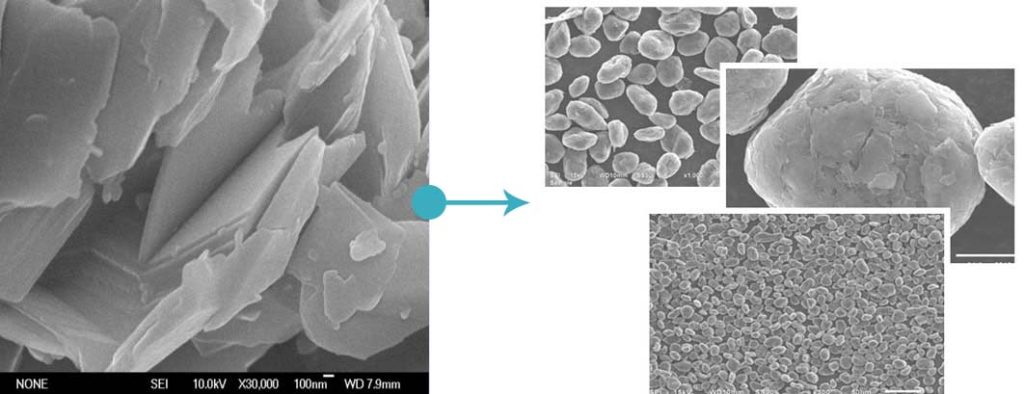

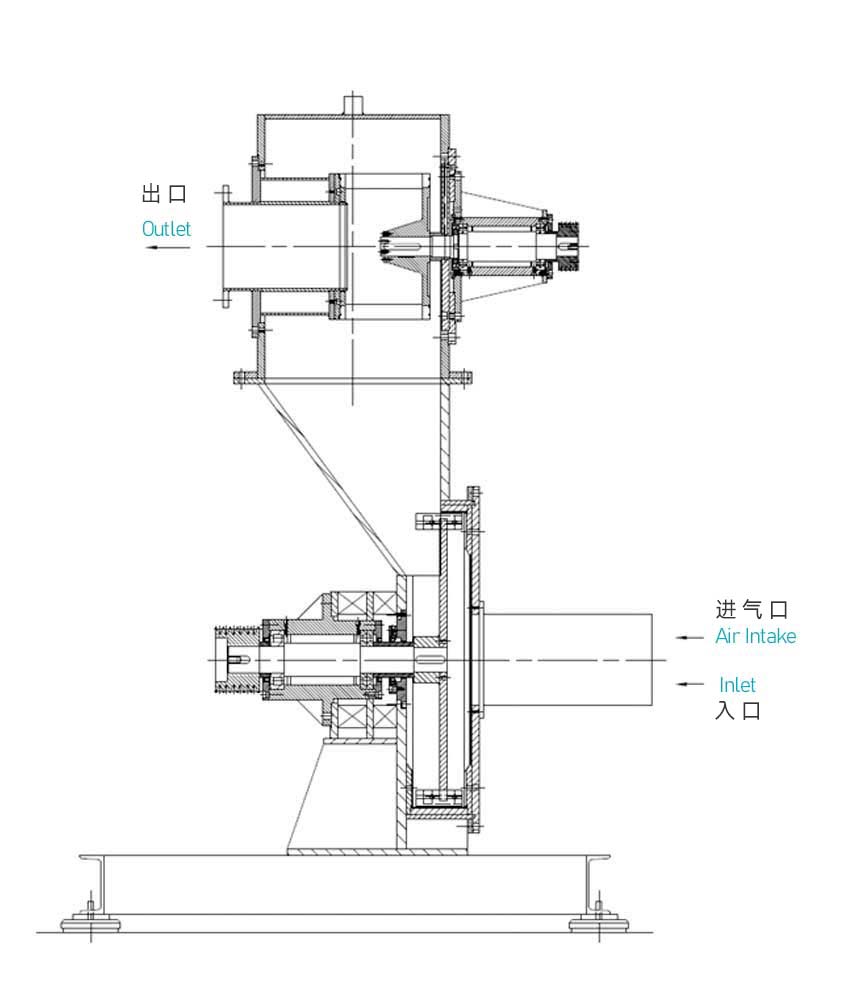

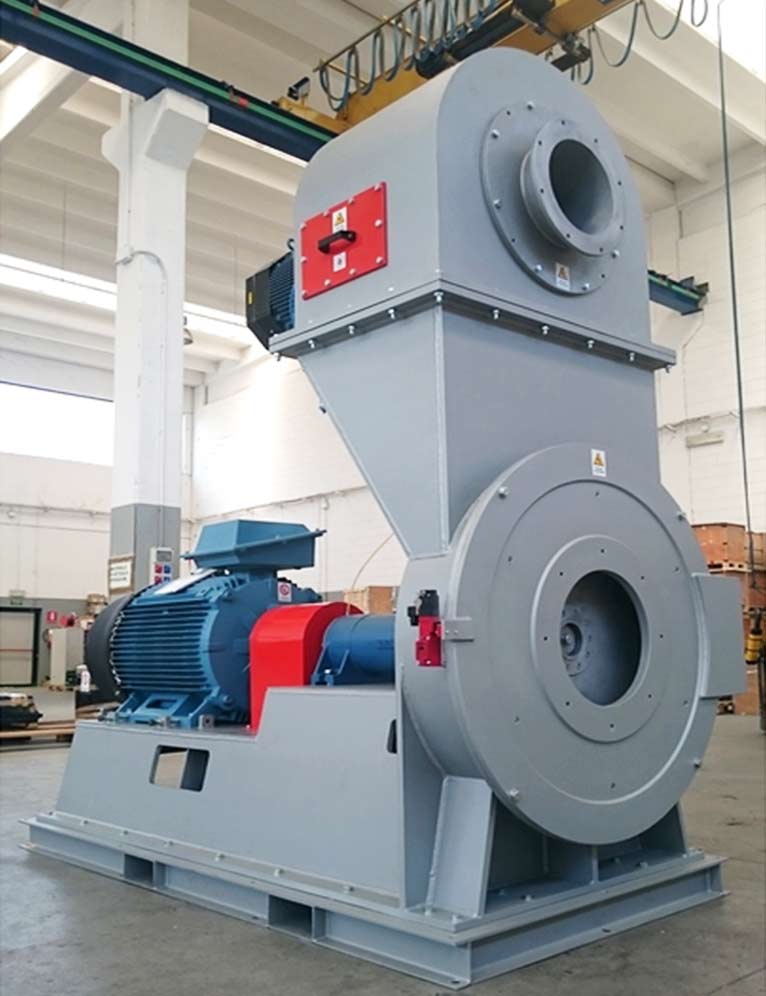

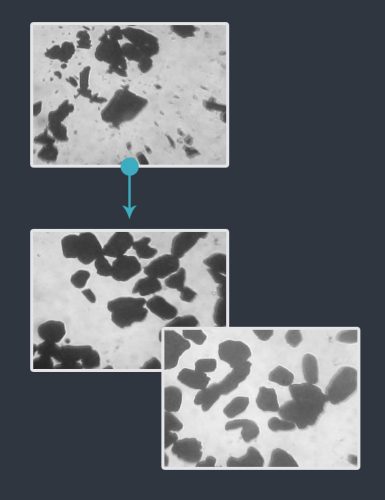

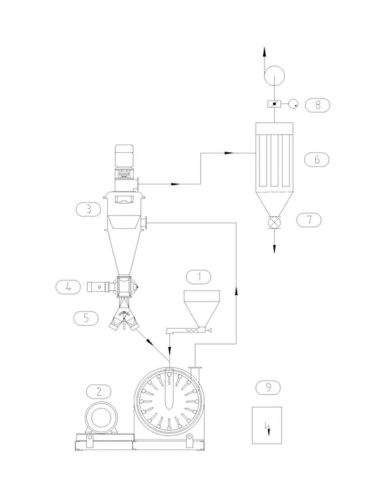

针对负极材料发展趋势,尤其是提高在更细粒度下的整形效率和整形效果、以及表面包覆处理等需要,埃尔派开发了基于机械力表面修饰的批次式球化(包覆)机CUM系列,以及配套工艺。 CUM系列主要用于人造石墨、天然石墨用CSM类机械粉碎整形机(内分级磨粉机)之后的后续表面整形,在长时间的低速机械力作用下,颗粒表面的形状被进一步修复,比表面积大大降低,而粉体粒径改变很小,成品得率较高,或者粒度范围更窄,或者使颗粒表面得到较好的包覆成膜。